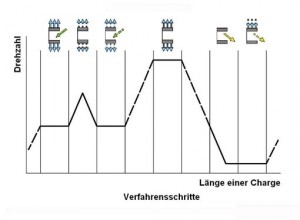

Chargenablauf

Die typischen Anwendungsbereiche der PharmaCent® finden sich sowohl in der Chemie und der Pharmazie als auch in der Nahrungsmittel- und Füllstoff-/Pigmentindustrie. Die vielseitige Einsatzmöglichkeit unseres Zentrifugensystems bringt es mit sich, dass hier kein allgemeingültiger Chargenablauf beschrieben werden kann.

Vielmehr muss der Betreiber an Hand seiner Produkt- und Verfahrenserfahrung den für ihn optimalen Chargenverlauf definieren. Selbstverständlich sind wir gerne bereit mit unseren Erfahrungen hier unterstützend zu wirken. Nachfolgend wird ein Chargenablauf beispielhaft beschrieben. Er besitzt somit keine Allgemeingültigkeit.

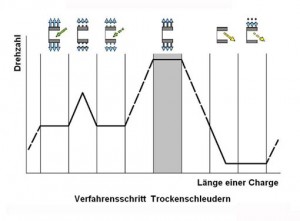

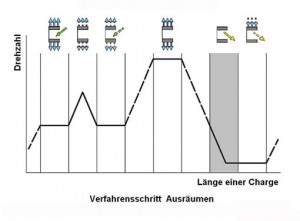

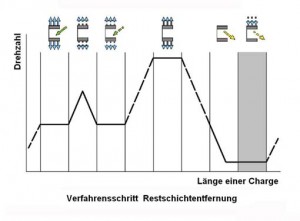

Die einzelnen Verfahrensschritte sind in der Regel der Füllvorgang, daran anschließend das Zwischenschleudern und das Waschen. Die letztgenannten beiden Verfahrenschritte werden je nach Bedarf bzw. Verunreinigung des Filterkuchens mehrfach vorgenommen – ggf. auch unter Anwendung verschiedenartiger Waschmedien. Nach Abschluss des Reinigungsvorganges folgt das Trockenschleudern bei erhöhter Drehzahl. Abschließend das Ausräumen der Siebtrommel bei wiederum reduzierter Drehzahl. Diesen Verfahrensschritten folgt produkt- bzw. betreiberspezifisch in mehr oder weniger festem Rhythmus eine Restschichtentfernung. Dieser Vorgang wird bei stark reduzierter Drehzahl durchgeführt.

Symbole der verfahrensschrittabhängigen Prozessabläufe im Chargenablauf von Pharma-Horizontalschälzentrifugen.

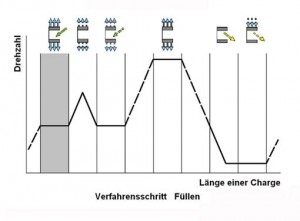

Füllen

Die Horizontalschälzentrifugen der Baureihe PharmaCent® arbeiten diskontinuierlich und vollautomatisch. Erster Arbeitsschritt ist die Füllung der Zentrifuge. Hierbei wird die Zentrifugentrommel nach Beschleunigung auf die Fülldrehzahl aus dem Vorlagebehälter über das Füllventil mit Suspension befüllt. Ziel ist es, eine möglichst gleichmäßige unwuchtarme Verteilung der Suspension zu erreichen. Die Fülldrehzahl wird produktionstechnisch derart eingestellt, dass sich bei optimal auf den Feststoff abgestellten Filtermedium Feststoffbrücken aufbauen, die im weiteren Verlauf von einem dispersen, porösen Haufwerk mit annähernd ideal zylinderförmigen Querschnitt überdeckt werden.

(Die zu wählenden Porendurchmesser des Filtermediums richten sich nach der Zulaufkonzentration. Bei sehr hohen Zulaufkonzentrationen sollten die Poren größer als die Durchmesser der Partikel gewählt werden. Die an den Porenrändern vor dem Filtertuch zurückgehaltenen Feststoffteilchen wachsen in diesem Falle zu Brücken zusammen und bilden so ein ideales Haufwerk, das den weiteren Feststoffdurchschlag behindert. Bei niedrig konzentrierten Suspensionen empfehlen sich indessen feinporige Filtermedien mit Durchmessern unterhalb des Partikelspektrums, weil anderenfalls die Abscheideleistung sinkt und im Falle übereinstimmender Porendurchmesser die Gefahr von Blockaden entsteht. Die günstigste Porengröße lässt sich durch Abstimmung der Filtertuch- und Suspensionseigenschaften in vorausgehenden Filtrationsversuchen mit Laborzentrifugen erarbeiten.)

Die Art und Dauer der Suspensionszuführung wie auch die Fülldrehzahl richten sich weitgehend nach den oben gesagten Produkteigenschaften. Abhängig von ihnen kann es deshalb durchaus auch günstiger sein, die Suspension in mehreren Füllstößen über längere Zeit gleichmäßig zuzuführen.

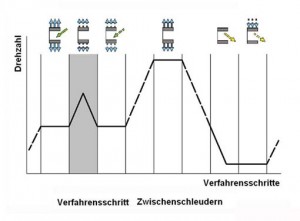

Zwischenschleudern

Nach Beendigung des Füllvorganges kann ein Zwischenschleudern dem Waschvorgang vorgeschaltet werden. Üblicherweise wird eine Drehzahl gewählt, die gleich hoch oder höher ist als die des Füllvorganges. Auf alle Fälle ist jedoch der Vorgang derartig zu gestalten, dass kein Antrocknen des Filterkuchens stattfindet. Dies bedeutet, dass der Vorgang vorteilhafterweise beendet werden muss, bevor der Flüssigkeitsspiegel der aufstehenden Füllsuspension in den Kuchen abtaucht, da ansonsten ein erhöhtes Anhaften von Verunreinigungen an den Feststoffpartikeln die Folge wäre.

Weiterhin ist zu beachten, dass durch ein Zwischenschleudern die Gefahr der Rissbildung gerade bei kompressiblen Feststoffhaufwerken sehr oft gegeben ist. In der Folge würde dann beim anschließenden Waschvorgang die Waschflüssigkeit größtenteils unkontrolliert aufgrund der Krater- und Rissbildung im Filterkuchen denselbigen durchströmen. Das Ergebnis wäre eine ineffiziente Waschung und/oder auch ein wesentlich erhöhter Waschmediumbedarf. Auch aus diesem Grunde ist der Verfahrensschritt des Zwischenschleuderns sehr kritisch zu betrachten.

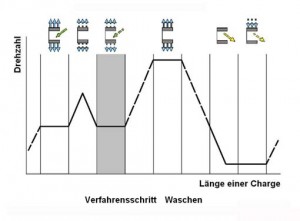

Waschen

Ist die generelle Trennung von Fest und Flüssig in der Zentrifuge erfolgt, müssen eine Vielzahl von Produkten in der Chemie und im Speziellen in der Pharmazie einem Waschvorgang unterzogen werden. Hierzu wird unter Rotation der zuvor gebildete und teilentfeuchtete Filterkuchen mit Waschflüssigkeit beaufschlagt. Diese durchströmt (Durchströmungswäsche) idealerweise gleichmäßig den Filterkuchen.

(Eine weitere verfahrenstechnische Möglichkeit bietet die Verdünnungswäsche, die hier an dieser Stelle jedoch nicht näher beschrieben werden soll).

Die Aufgabe ist hierbei, die an den Feststoffpartikeln anhaftenden Verunreinigungen zu lösen und aus dem Kuchen auszuwaschen. Wichtig ist, dass der Filterkuchen anfangs mit Mutterlauge gesättigt ist und während des eigentlichen Waschvorganges der Zulaufstrom des Waschmediums derart hoch gehalten wird, dass der Filterkuchen vollständig mit dem Waschmedium bedeckt bleibt.

Sind sehr hohe Produktreinheiten gefordert, das Waschmedium sehr kostenintensiv und/oder neigt der Filterkuchen zur Kraterbildung, so ist abzuwägen, inwieweit die verfahrenstechnischen Vorteile des Rückspülrotors in der Gesamtbetrachtung zu einem vorteilhaften Nutzen führen können.

Trockenschleudern

In der Herstellung von Arzneimitteln verbieten oftmals die verarbeiteten Wirkstoffe ihre abschließende Restentfeuchtung durch thermische Nachtrocknung. Einige andere Verbindungen sind thermolabil, andere verändern bei Hitzezufuhr ihre Farbe und entsprechen dann nicht mehr den strengen Qualitätsanforderungen.

Eine effizientere Trocknung verlangt deshalb nach möglichst hohen Schleuderfaktoren, die durch die Krettek-Technologie realisiert werden.

In vielen Anwendungsfällen bilden sich mit diesem weiteren Feuchtigkeitsentzug rieselfähige, stichfeste Filterkuchen aus, in deren Folge durch die beim Ausräumen vom Schälmesser ausgeübten Scherkräfte die Gefahr des Aufkommens eines hierdurch bedingten thixotropen bzw. dilatanten Verhaltens auf ein Minimum reduziert wird. Vor allem aber lassen sich bei dem erhöhten Schleuderfaktor insbesondere auch ultrafeinere Materialien wirksamer behandeln. Die Verarbeitung feinster Partikel mit hohen funktionellen Eigenschaften nimmt in jüngster Zeit auch in der Produktion von Pharmazeutika deutlich zu.

Da jedoch mit sinkender Teilchengröße die Porendichte nachhaltig ansteigt, während zugleich die Porengröße abnimmt und im derart durch die Teilchengeometrie vorgegebenen Haufwerken vermehrt Kapillarflüssigkeit gebunden wird, wird der mechanischen Entfeuchtung ein erhöhter Widerstand entgegensetzt.

Zudem setzt sich durch die ansteigende Partikeloberfläche auch vermehrt Zwickelflüssigkeit an den Berührungs- und Nahtstellen der Partikel fest, die im Zentrifugalkraftfeld ebenfalls nur dann entfernt werden kann, wenn die Kräfte ausreichen, die Zwickel soweit zu deformieren, dass diese instabil werden und Flüssigkeit ablaufen lassen. Diese vorher beschriebenen Gegebenheiten setzen die kapillare Steighöhe herauf, die im Rahmen der Entfeuchtung von den Zentrifugalkräften überwunden werden muss. Erhöhte Zentrifugalkräfte sind damit die Grundvoraussetzung zu einer wirksamen Entfeuchtung auch feinpartikulierter Filterkuchen und somit wiederum Grundvoraussetzung für einen störungsarmen, geschlossenen Betrieb in der Wirkstoffproduktion.

Einer weiteren Heraufsetzung dieses Faktors sind jedoch seitens der Festigkeit der Rotoren, insbesondere bei Siebtrommeln, großtechnisch zurzeit unüberwindbare Grenzen gesetzt. Der Zeitfaktor wirkt sich indessen auf den erreichbaren Entfeuchtungsgrad nicht so stark aus, so dass längere Entfeuchtungszeiten das Ergebnis nicht wesentlich verbessern. Der Schleudervorgang ist mithin dann als beendet anzusehen, wenn der Gleichgewichtszustand im Sättigungsverlauf erreicht ist.

In diesem Zusammenhang muss überdies gesehen werden, dass bei einer nur leicht erhöhten Feuchte viele Feststoffhaufwerke eine teigige Konsistenz annehmen und in der Folge sich der Widerstand, der der weiteren Verarbeitung entgegengesetzt wird, nachhaltig erhöht. Auch aus diesem Grund ist eine dauerhaft gleichbleibende hohe Entwässerung mit Rücksicht auf einen störungsarmen Produktionsablauf äußerst vorteilhaft.

Ausräumen

Die Ausräumdrehzahl wird nach oben wie auch nach unten hauptsächlich durch zwei Faktoren begrenzt. Zum einen durch Veränderungen von Produkteigenschaften, bedingt durch die gewählte Ausräumdrehzahl sowie zum anderen durch das Maschinendesign (vertikale bzw. horizontale Anordnung wie auch durch die Bauteilefestigkeit). Unter Beachtung der Wirtschaftlichkeit ist eine möglichst hohe Ausräumdrehzahl anzustreben, bei der jedoch noch keine inakzeptable Produktveränderung stattfindet. Auf Grund der Vielzahl von verschiedenartigen Produkten, die auf Horizontalschälzentrifugen verarbeitet werden, kann hierzu keine allgemeingültige Aussage getroffen werden. So ist z.B. bei Zwischenprodukten ein evtl. beim Ausräumen mit hoher Drehzahl stattfindender Kornbruch in vielen Fällen vernachlässigbar, da diese Produkte im großen Umfang hinterher wieder aufgelöst werden.

Auch sind Produkte bekannt, bei denen die Wirkung einer hohen Schälenergie unabdingbare Voraussetzung für eine weitere Verkleinerung ist, so z.B. bei der gewollten Zerstörung von Agglomeraten. Allein diese Beispiele zeigen, dass eine zwingende Notwendigkeit besteht, ein Zentrifugenkonzept zur Verfügung zu haben, dass sowohl einen kornschonenden Austrag ermöglicht, auf der anderen Seite aber die Flexibilität besitzt, hohe Scherkräfte aufbringen zu können.

Unabhängig hiervon führt ein Ausräumen bei hoher Drehzahl zu einem wesentlichen Zeitgewinn. Das Krettek Know-how ermöglicht beides – ein Ausräumen bei geringer Drehzahl, auch aufgrund der Verwendung von moderner, leistungsfähiger Umrichtertechnologie. Auf der anderen Seite aber auch hohe Ausräumdrehzahlen angesichts des soliden Konstruktionskonzeptes.

Der Ausräumvorgang beginnt in diesem Beispiel im letzten Drittel der Bremsphase, also schon bei sehr reduzierter Drehzahl. Zu diesem Zweck wird das parallel zur Rotationsachse ausgerichtete Schälmesser der Kombi-Funktionseinheit elektromechanisch in den Feststoffkuchen eingefahren. Die gelösten Partikel werden durch die strömungstechnisch günstige Ausführung in die steilschräge Schurre geführt. Die Vorschubgeschwindigkeit des Messers ist sehr einfach durch Veränderung der Frequenz des Motors des Linearantriebes stufenlos einstellbar. Mit Erreichen der vorjustierten Schälebene verharrt das Messer in dieser Position entsprechend der vorgewählten Verweilzeit. Anschließend erfolgt der Rückzug mit hoher Geschwindigkeit. Die Kombi-Funktionseinheit ist zur Erzielung einer optimalen Dichtungstechnik als Schwenkschälvorrichtung ausgeführt.

Restschichtentfernung

In der Pharmaindustrie, in der auf äußerste Reinheit und Sterilheit geachtet werden muss, sind weitere wichtige Kriterien der Ausschluss von Cross-Kontamination und die Chargennachvollziehbarkeit. Aus diesem Grunde ist die vollautomatische Restschichtentfernung ein Muss. Zum Einsatz kommt hier ein doppelseitig wirkendes Abblassystem. Dieses pneumatische Feststoffablösen wird zudem vereinfacht durch die reduzierten Restfeuchten der Filterkuchen, die systembedingt durch die höheren Schleuderfaktoren der Krettek Horizontalschälzentrifugen realisiert werden. Zur Erzielung des gewünschten Effekts wird hierzu mittels an der Mantelrückseite angeordneten Düsen Stickstoff mit einem Druck von 6 – 7 bar in die Bohrungen des Trommelmantels eingedüst. Hierdurch gerät das Filtertuch des Filtereinsatzes System Confect in Schwingung, in deren Folge die Restschicht aufbricht und sich löst. Dieser Vorgang kann durch eine zusätzliche Düsenleiste, die auf dem Rücken des Messerbalkens installiert ist, unterstützt werden. Vorteilhafterweise rotiert hierbei die Siebtrommel durchmesserabhängig mit einer Umfangsgeschwindigkeit von ca. 3 – 6 m/s. Die abgelöste Restschicht wird mit dem Schälmesser aus der Siebtrommel in die steilschräge Schurre geleitet und abgeführt.