Zentrifugalentfeuchtung im Wettbewerb

Eine Vielzahl körniger Produkte aus der Aufbereitungstechnik, der Chemieindustrie und der Pharmaindustrie müssen in Hinblick auf ihre Verwertbarkeit bzw. Weiterverarbeitbarkeit entfeuchtet werden. Beispiele hierfür sind:

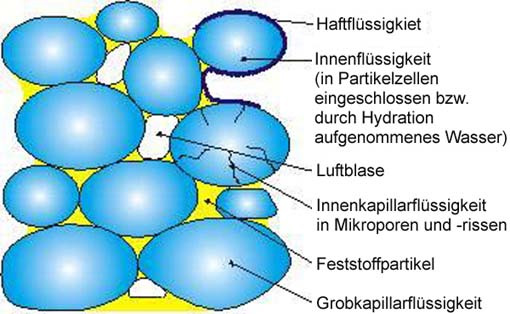

Die diesbezügliche Abtrennung kann thermisch oder auch mechanisch vollzogen werden. Bei beiden Entfeuchtungsarten muss in dem zu entfeuchtenden Haufwerk zwischen verschiedenen Flüssigkeitsanteilen unterschieden werden, deren Bindungskräfte um Größenordnungen auseinander liegen. Nach ihrer Entfernbarkeit und ihrem lokalen Auftritt liegen in einer ganz oder auch nur teilweise gesättigten Packung die in nachfolgendem Bild dargestellten Flüssigkeitsanteile vor:

Der Trocknungsverlauf vollzieht sich deshalb sowohl bei der thermischen als auch mechanischen Trocknung in mehreren Phasen. Bei thermischer Trocknung verdunstet oder verdampft im ersten Trocknungsabschnitt die Haftflüssigkeit. Anschließend beginnt die Trocknung der Grobkapillaren und nachdem auch diese Flüssigkeit ausgetrieben ist, die Trocknung der Poren. In einer letzten Phase wird dann die im Kristallgefüge gebundene Innenkapillarflüssigkeit ausgetrieben. Zwar lässt sich mit der thermischen Trocknung das Gut vollkommen entfeuchten, doch ist diese Art der Entfeuchtung sehr energieintensiv, sodass es ökonomischer ist, die Flüssigkeit aus dem Feststoff in einer ersten Stufe vorab mechanisch abzuscheiden.

Zudem besteht bei der thermischen Trocknung empfindlicher Materialien die Gefahr, dass der Feststoff durch Sieden und Verdampfen in den Poren geschädigt wird. Bei der mechanischen Trocknung wird die Feuchtigkeit über ein poröses Filtermedium, unter der Wirkung eines treibenden Potenzials, verdrängt. Letzteres kann entweder über eine Druckdifferenz oder ein Zentrifugalkraftfeld realisiert werden. Als Trocknungsaggregate bieten sich z.B. an:

Bei der Vakuumfiltration, sei es mit dem Vakuumtrommelfilter oder dem Vakuumbandfilter, lässt sich lediglich eine Druckdifferenz von 1 bar aufbauen. Ein solch niedriges Druckpotenzial reicht lediglich dazu aus, die Haftflüssigkeit aus dem Kuchen auszutreiben. Mit ihr lässt sich also nur eine mäßige Entfeuchtung erzielen. Dennoch haben die Anlagen eine große Verbreitung gefunden, weil mit der herkömmlichen Zentrifugentechnologie nur mäßige Schleuderfaktoren erreicht wurden, so etwa mit der vertikalen Schälzentrifuge mit einem Trommeldurchmesser von 1250 mm gemäß DIN 24400-2 nur Z = 630 x g.

Mit Horizontalschälzentrifugen standardmäßig erzielbare Zentrifugalfaktoren, verglichen mit gleichgroßen Vertikalzentrifugen nach DIN 24400-2 in Abhängigkeit vom Rotordurchmesser.

Bei der Entfeuchtung mit Pressbandfiltern oder auch Kammerfilterpressen sind zwar größere Drücke realisierbar, doch haben auch diese Verfahren ihre Grenzen. Ihr entscheidender Nachteil ist, dass in ihnen die zu entwässernden Kuchen stark kompaktieren und in der Regel nur in größeren, zusammenhängenden Feststoffpaketen ausgetragen werden können. Vor seiner weiteren Verwendung muss daher das Trockengut durch Schlagwerke feinverteilt werden, so dass in die Prozesskette zusätzlich zum Pressbandfilter bzw. zur Kammerfilterpresse ein weiteres Aggregat integriert werden muss.

Überdies lässt sich eine geschlossene, d.h. gasdichte Produktion durch derartige Anlagen nur mit großem konstruktivem Aufwand realisieren. Durch die bereits angesprochene Neigung des trockenen Gutes zum Kompaktieren sind trotz der hohen Drücke dennoch die von technisch optimierten Zentrifugen in der Regel erreichbaren Trocknungsgrade nicht erzielbar.

Einen Eindruck der von Zentrifugen erzielbaren Zentrifugalfaktoren erhalten Sie durch Anklicken des zentrifugenspezifischen Diagramms. Es gibt die in Krettek-Zentrifugen realisierten Zentrifugalfaktoren im Vergleich zu denen der von Vertikalschälzentrifugen gemäß DIN 24400-2 erreichten wieder.

Alle diese der Vakuum- und Pressfiltration anlastenden Nachteile treten so bei der zentrifugalen Entwässerung mit Schleuderfaktoren wie sie von Krettek realisiert sind, nicht auf. Durch die hohen Zentrifugalfaktoren dieser Zentrifugentechnik konnte die bisherige, bei den Konkurrenzprodukten gegebene verfahrenstechnische Grenze, überwunden werden. Durch den weitaus höheren Zentrifugalfaktor der Krettek-Zentrifugen gelang es nicht nur die Steighöhe der Haftflüssigkeit sowie einen Teil der Porenflüssigkeit zu überwinden, sondern auch große Teile der im Großkapillarsystem enthaltenen Flüssigkeit aus dem Kuchen auszutreiben.

Die Restfeuchte des Kuchens wird dadurch derart reduziert, dass selbst Produkte mit thixotropem oder dilatantem Verhalten sich in vielen Fällen problemlos behandeln lassen. Zudem kann bei dem hohen realisierten Zentrifugalfaktor, durch das dann ebenfalls exzellente Austreiben der Mutterlauge, der Waschwasserbedarf stark reduziert werden. Vielfach ist die bei Vakuumband- und -trommelfiltern in der Regel notwendige Waschung sogar total überflüssig.