Vertikale oder horizontale Trommellage?

Ein Rückblick in die Historie zeigt, dass schon Mitte des 18. Jahrhunderts vertikale Trommelanordnungen bei Zentrifugen Standard waren. Hier wurden in großem Umfang Zuckerfüllmassen aus der Rübenzuckerproduktion geschleudert. Auch wurden chemische Produkte mit derartigen Zentrifugen verarbeitet. Mit zunehmender Industrialisierung kamen eine Vielzahl von Zentrifugenvarianten mit vertikal angeordneter Trommel auf den Markt. So sind u.a. Sternpuffer-, Einpuffer-, Freischwinger-, Hängependel- wie auch Dreisäulenzentrifugen bekannt. Durchgesetzt haben sich letztendlich im 20. Jahrhundert die Letztgenannten. Zu begründen ist dieses mit der Möglichkeit, einer, ohne besonders großen Aufwand realisierbaren, gasdichten Zentrifugenkonstruktion.

Fairerweise ist zu erwähnen, dass die Hängependelkonstruktion sich bis zum heutigen Tage bei der Verarbeitung von Zucker- und Dextrosefüllmassen behaupten konnte. Die 3-Säulen-Konstruktion wurde mit einer Vielzahl von verschiedenen Rotorausführungen auf den Markt gebracht. So als klassische Obenentleerungszentrifuge wie aber auch mit Auflockerungsschaber oder auch in Konstruktionen mit abnehmbarem Trommeloberteil mit unterhängendem Filterbeutel weltweit verbreitet.

Diese Maschinenkonstruktion wurde in den 80er und 90er Jahren des letzten Jahrtausends durch die sogenannte Vertikalschälzentrifuge substituiert. Hierbei bleibt das grobe Konstruktionsgerüst, bis auf die eigentliche Pendelaufhängung, unverändert.

Durch Unterschrauben bzw. Anschweißen einer Schwingplatte mit untergebauten Schwingungsdämpfern wurde dieser Maschinentyp fit für das nächste Jahrtausend gemacht. Zumindest war dies die Meinung vieler weltbekannter Zentrifugenhersteller.

Die horizontale Trommelanordnung wurde Anfang des 20. Jahrhundert marktfähig. Geprägt von sehr massiven Zentrifugenkonstruktionen, die starrgelagert auf schweren Betonfundamenten tief im gewachsenen Boden gegründet wurden. Die kontinuierliche Entwicklung brachte es mit sich, diese Zentrifugen im Laufe des Jahrhunderts auf separat gegründeten und schwingungsisoliert aufgestellten, massiven Schwingblöcken zu montieren. Bedingt hierdurch war die Einplanung bei Neu- oder Umbau einer Produktionsanlage wesentlich komplizierter bzw. umfangreicher als bei der Einplanung von Dreisäulenzentrifugen, die kein separates, schweres Schwingfundament benötigen.

Bei der modernen Anlagenplanung kann dieses nicht mehr als wahres Kriterium herangezogen werden, da innovative Konstruktionen von Horizontalschälzentrifugen evtl. auftretende Unwuchten sicher durch die Konstruktion, in Kombination mit der Schwingplatte und untergebauten Schwingungsdämpfern, in hohem Maße kompensieren. Ein weiteres wichtiges Entscheidungskriterium ist der zur Verfügung stehende Schleuderfaktor, der in Abhängigkeit vom Trommeldurchmesser und der Drehzahl zu definieren ist. Im Rahmen einer Standardisierung wurden in Deutschland für Dreisäulenzentrifugen Umfangsgeschwindigkeiten von 63 m/s am inneren Trommelmantel nach DIN24400 festgelegt.

Für Horizontalschälzentrifugen beträgt dieser nahezu allgemeingültige Wert 80 m/s. An diesem orientiert sich der überwiegende Teil aller weltweit agierender Zentrifugenhersteller. Wir sind der Meinung und haben dieses auch im Produktionsmaßstab immer wieder bewiesen, dass für die Verarbeitung von feinen bzw. ultrafeinen Materialien wesentlich höhere Umfangsgeschwindigkeiten sinnvoll, wenn nicht sogar in vielen Fällen unabdingbar notwendig sind für eine störungsfreie und personalarme Produktion.

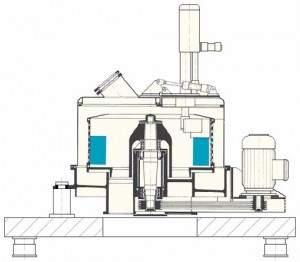

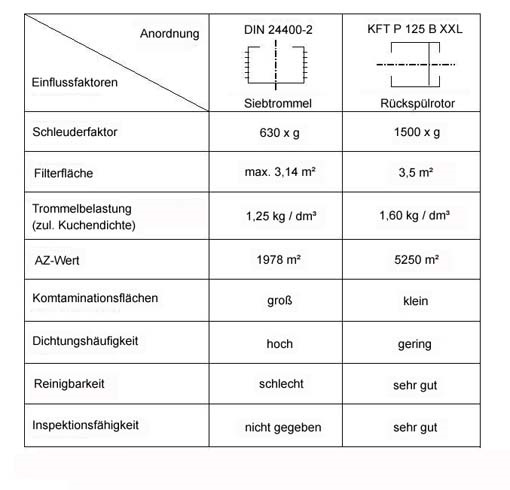

Aus diesem Grunde sind Krettek Horizontalschälzentrifugen für eine Umfangsgeschwindigkeit von ca. 100 – 110 m/s in Abhängigkeit vom Rotordurchmesser konzipiert. Somit sind die von Krettek realisierten Schleuderfaktoren der Horizontalschälzentrifugen in der Regel ca. 50 % höher als die der Marktbegleiter. Bezogen auf Vertikalschälzentrifugen mit Umfangsgeschwindigkeiten nach DIN 24400-2 mehr als doppelt so hoch, jeweils betrachtet bei vergleichbarem Trommeldurchmesser. Nachfolgend eine Gegenüberstellung horizontaler und vertikaler Trommelanordnung am Beispiel der Krettek-Horizontalschälzentrifugenbaureihe Typ ProCent® und der Vertikalschälzentrifuge nach DIN 24400-2, bezogen auf einen Vergleichstrommeldurchmesser von 1.250 mm.